Innovatief draadvonken: snel nauwkeurig en betaalbaar.

Innovatief draadvonken: snel nauwkeurig en betaalbaar.

Snelle levering in Nederland, België, Duitsland

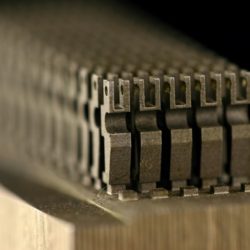

Bij het draadvonkproces zit de aantrekkelijkheid van het proces in de vrijheid van vormgeving.

Door middel van draadvonken van metalen (Engels: ‘EDM wire cutting’ waarbij EDM staat voor Electrical Discharge Machining staat) kunnen allerlei vormen worden gemaakt uit veel verschillende, geleidende metaalsoorten.

Deze verspaningstechniek staat bekend om de vrijheid van vormgeving en het conisch snijden van geleidende metalen met zeer hoge nauwkeurigheid. Daardoor wordt deze vorm van precisietechnologie veel toegepast bij de productie van precisiecomponenten.

5-assig simultaan vonkverspanen

In 2000 kocht Nefratech EDM-Center als koploper binnen het vakgebied EDM draadvonken al een 5-assige FANUC ROBOCUT Alfa – 1iA-5 draadvonker. In de loop van 20 jaar zijn wij helemaal in-to het vonken van een 2,5D-product.

Het product wordt in één opspanning in 2,5D aan vijf zijden tegelijkertijd bewerkt. De tijdwinst die men met 5-assig simultaan draadvonken kan behalen, is enorm. Er gaat namelijk geen kostbare tijd verloren aan de omsteltijd per bewerking.

Het maximum aan werkstukgrootte dat deze machine aan kan is: 1.000 mm- 730 mm – 300 mm. Het maximale werkstukbereik is: 520 mm – 370 mm – 300 mm. Deze draadvonker kan een tafelbelasting aan van duizend kilo.

8-assig (voorbereid) vonkverspanen

Onze Sodick AG600L kan grote werkstukken met een tafelbelasting van 3 ton. Sinds 2019 staat onze ‘supermachine’, die een maximum aan werkstukgrootte aan kan van 1.250 mm x 1.000 mm met een bereik van 800 x 600 x 800 mm in hoogte, in Weert. Dit is binnen de Europa zelfs nog de enige machine! De met deze Sodick-topper te behalen oppervlakteruwheid is 0,3 μRa.

Reinheidseisen bij draaderoderen (GRADE-2)

Nefratech EDM-center onderhoudt het machinepark tot in de puntjes. Dat is van primair belang voor het behoud van een constante nauwkeurigheid tijdens het snijproces. Daarom worden controles op de basisfuncties dagelijks uitgevoerd.

Voor verschillende landelijke opdrachtgevers voeren wij opdrachten uit volgens reinheidseisen zoals GRADE-2. Heeft u zo’n opdracht? Dan kunt u bij Nefratech EDM-Center perfect terecht!

Nefratech overtuigt ook ú!

U krijgt binnen 24 uur een reactie.

Bekijk het machinepark van de snelste leverancier binnen NE-BE-DU!

Wij kunnen altijd rekenen op de volledige inzet van Nefratech EDM-Center bij draadvonken en de ontwikkeling van draadvonkproducten. Ze zijn betrokken vanaf het ontwerp tot en met levering.

J. Schmits, Amsterdam Tweet

Voordelen van draaderoderen

- Ruwheid Ra 0,3 μm.

- Hoge nauwkeurigheid.

- Conisch vonken.

- 2½-D productie (3D-voorbereid).

- Van losse onderdelen tot serie.

- Productie van fragiele onderdelen.

- Beperkt materiaalverlies.

Specifitaties

- As-verplaatsing SODICK ALC800GH: 800 x 600 x 800 mm.

- Werkstuk maximaal: 1200 x 700 x 800 mm.

- In te lezen bestandsformaten: DXF, IGES, DWG, STEP, VDA\CAM.

- Draaddiameter: 0,05 tot 0,3 mm.

Welke metalen kunnen wij bewerken?

Alle geleidende materialen van verschillende hardheden kunnen worden bewerkt door middel van draadvonken. Vanwege het beperkte materiaalverlies is draadvonken ook zeer geschikt voor het bewerken van exotische materialen.

- Alle staalsoorten en geharde materialen.

- RVS, siliciumcarbide en PKD.

- Aluminium en titanium.

- Koper, brons, messing.

- Hardmetaal, wolframcarbide, grafiet en zilver.

- Exotische metalen: titanium, molybdeen.

Mogelijkheden van draadvonken

- Stansmatrijzen

- Opspanmallen

- Spuitgietmatrijzen (matrijstechnologie)

- Stansen / stansmessen

- Splinevertandingen

- Tandwielen

- 2,5D vormmallen

- Snijgereedschap

- Stempels

- Onderdelen voor de medische industrie

- Onderdelen voor luchtvaart en ruimtevaart

- Onderdelen voor defensie

- Vormgereedschappen

- Metalen componenten

- Prototypes / prototyping

- Productie uit één stuk

- CAM-schijven en rondingen

- Meetapparatuur

- Extrusiemallen

- Volgbuig gereedschap

Veelgestelde vragen over het draaderoderen

Lees het artikel ‘het voordeel van draadvonken voor ‘mechanical engineers‘.

Met draadvonken zijn geringe snijbreedtes mogelijk. Door middel van elektrische spanning ontstaat er bij zinkvonken en draadvonken kortsluiting tussen werkstuk en snijdraad. Draad en werkstuk maken een elektrische verbinding. Het werkstuk fungeert daarbij als de eerste elektrode en de draad als tweede.

De draad verwijdert onder hoge temperatuur en met korte pulsen kleine deeltjes metaal van een precisieonderdeel / werkstuk. De snijdraad wordt continue in beweging gehouden met een statische snelheid. Draadvonken biedt grote nauwkeurigheid en realiseert daardoor geringe snijbreedtes. Hierdoor biedt EDM-vonkverspanen de mogelijkheden voor de productie van zeer complexe vormen in 2½-D naast conische hoeken.

Tijdens het vonkproces wordt een draadelektrode gebruikt die constant doorloopt vanaf een rol. Omdat de draadelektrode continue tijdens het draadvonken en zinkvonken (samen ook draaderoderen genoemd) wordt vernieuwd, slijt de elektrode niet. Tijdens het draadvonken schiet de draad kleine vonken af waardoor kleine deeltjes van het werkstuk én de draad afbreken. Doordat de draad steeds doorlopend wordt vernieuwd biedt deze techniek een extreme nauwkeurigheid. Tijdens de productie ontstaan daarom ook geen vervormingen. De precisie bij zowel draadvonken en zinkvonken is dus erg groot: er kan tot op een halve micrometer nauwkeurig worden gevonkt. Wij kunnen zelfs tot éénn tiende micrometer vonken. De minimaal te bereiken ruwheid van het oppervlak is Ra 0,3 μm.

Nee, wij maken zelf geen matrijzen. Omdat spuitgietmatrijzen een uniform product moeten realiseren is een nauwkeurige nabewerking van de matrijs een vereiste. Hiervoor kunt u uitstekend bij Nefratech EDM-Center terecht.

Lees het artikel ‘De mogelijkheden van vonkverspaning‘.

Draadvonken (ook wel draaderoderen genoemd) is een geavanceerde verspaningstechniek die wordt gebruikt voor het bewerken van materialen, zoals gehard staal, met behulp van elektrische ontladingen. Deze techniek omvat het gebruik van twee elektroden: een geleidende draad en het werkstuk zelf. Tijdens het draadvonkproces worden zeer hoge temperaturen gegenereerd door elektrische vonken tussen de draad en het werkstuk.

De draad beweegt continu en wordt geleidelijk in het materiaal gevoerd, waardoor uiterst nauwkeurige contouren en vormen kunnen worden gecreëerd. Door de hoge temperaturen die worden gegenereerd, smelt een minuscule hoeveelheid materiaal weg van het werkstuk, waardoor het wordt geërodeerd en de gewenste vorm ontstaat.

Draadvonken is bijzonder geschikt voor materialen zoals gehard staal, waar traditionele verspaningstechnieken vaak tekortschieten. Het biedt precisie, consistentie en de mogelijkheid om complexe en fijne details te produceren, waardoor het een essentiële technologie is in industrieën zoals gereedschapsmakerij, matrijzenbouw en luchtvaart. Lees ook: wat is draadvonken.

Draadvonken is een precisietechniek omdat er geen fysieke druk op het werkstuk wordt uitgeoefend, waardoor het niet vervormt. Draadvonken maakt gebruik van gecontroleerde elektrische ontladingen tussen een dunne draad en het werkstuk. Deze ontladingen smelten en verdampen het materiaal plaatselijk, waardoor een zeer fijne bewerking mogelijk is. Hierdoor kunnen complexe vormen en fijne details gerealiseerd worden die bij conventionele technieken moeilijk haalbaar zijn. Lees meer.