Hoe kunnen we helpen?

Lasersnijden metaal vs draadvonken: wat is beter voor metaalbewerking?

Lasersnijden metaal vs draadvonken

Metaalbewerking speelt een cruciale rol in talloze industrieën, waaronder de elektronica, medische apparatuur, de automobielsector en in de lucht- en ruimtevaartindustrie. Het is daarom belangrijk om de juiste bewerkingstechniek te kiezen voor het produceren van nauwkeurige en complexe metalen onderdelen. Twee veelgebruikte technieken hiervoor zijn lasersnijden en draadvonken. Beide zijn zeer geschikt zijn voor (fijn)metaalbewerking. Maar wanneer kies je voor draadvonken en wanneer voor lasersnijden?

Op deze pagina vind je niet alleen een vergelijking tussen lasersnijden en draadvonken, maar leggen we ook uit wat de diverse vormen van metaalbewerking inhouden. We bespreken de voor- en nadelen van elke methode en welke materialen geschikt zijn voor elke bewerking.

“Nefratech EDM-Center staat al meer dan 25 jaar bekend in de Benelux en Duitsland, vanwege zijn de jarenlange ervaring met prototyping, een korte levertijd gecombineerd met hoge leverbetrouwbaarheid en uiterst nauwkeurige metaalbewerking van elk eindproduct.”

Sven Stoffelen, directeur Nefratech EDM-Center. We are designed to make parts!

Lasersnijden metaal vs draadvonken: wat is beter en waarom?

Hoewel beide technieken unieke voordelen bieden, hangt de beste keuze tussen de beide vormen van metaalbewerking af van verschillende factoren. Denk hierbij aan: materiaalsoort, nauwkeurigheid, snelheid en kosten. Het antwoord op de vraag welke techniek beter is voor metaalbewerking hangt af van de specifieke eisen van het project. Hieronder vind je een vergelijking op basis van enkele kritische factoren:

1. Nauwkeurigheid en complexiteit

Als de bewerking hoge toleranties vereist en een lage ruwheid van het oppervlak, dan heeft draadvonken de voorkeur. Draadvonken kan onderdelen produceren met toleranties tot op enkele microns, terwijl lasersnijden doorgaans een lagere tolerantie heeft, vooral bij dikkere materialen.

2. Snelheid

Voor het snijden van dunne metalen platen in massaproductie is lasersnijden superieur vanwege de hoge snelheid. Lasers kunnen snel en efficiënt snijden met minimale nabewerking, waardoor het een uitstekende keuze is voor productielijnen met een hoog volume.

3. Materiaalbeperkingen

Als het werkstuk niet elektrisch geleidend is, valt draadvonken af als optie. Lasersnijden biedt hier meer flexibiliteit omdat het op een breed scala aan materialen kan worden toegepast, waaronder bijvoorbeeld kunststoffen.

4. Kwaliteit van de snijrand

Beide methoden produceren snijranden van hoge kwaliteit. Wordt er hele lage ruwheid gevraagd, dan is een product draadvonken in de gewenste vorm een beter optie in vergelijking met laten lasersnijden.

5. Kosten

Lasersnijden is vaak kosteneffectiever voor eenvoudigere en grotere productievolumes. Draadvonken kan duurder zijn per onderdeel, maar is waardevol bij kleinere series en zeer complexe ontwerpen. Draadvonken kan wel effectief zijn bij dunne folies, omdat deze gestapeld kunnen worden tot wel 1.000 stuks. Bij lasersnijden kun je slechts één folie tegelijkertijd snijden. In dit geval is draadvonken dus kostenefficiënter.

Wat is lasersnijden?

Lasersnijden is een contactloos thermisch snijproces waarbij een laserstraal (een geconcentreerde elektromagnetische stralingsbron) wordt gebruikt om metalen te bewerken. Deze techniek wordt vaak gebruikt voor het snijden van een dunne en middelzware metalen, maar ook voor andere bewerkingen zoals bijvoorbeeld kunststoffen. Een plaat lasersnijden kan met de grootste nauwkeurigheid en met schone randen die slechts minimale aanvullende bewerkingen nodig hebben.

Metalen geschikt voor lasersnijden

De belangrijkste eis is dat het metaal niet te reflecterend moet zijn voor licht en de laserstraal niet mag absorberen. De meest geschikte metalen voor lasersnijden zijn staalsoorten zoals roestvast staal (RVS), aluminium, koolstofstaal en gelegeerd staal. Minder gebruikte maar tevens geschikte metalen zijn: gegalvaniseerd staal, koper, messing, titanium en zilver en goud:

- RVS lasersnijden.

- Aluminium lasersnijden.

- Staal lasersnijden c.q. koolstofstaal snijden.

Voordelen van lasersnijden

- Snijsnelheid: lasersnijden is een van de snelste methoden voor het snijden van dunne metalen platen. Door de hoge intensiteit van de laser is deze vorm van metaalbewerking bijzonder geschikt voor de massaproductie met hoge precisie van onderdelen uit plaatmateriaal.

- Contactloos proces: aangezien lasersnijden geen fysiek contact maakt met het product, is er geen slijtage aan gereedschap of vervorming van het werkstuk door mechanische krachten.

- Nauwkeurigheid: lasers kunnen complexe vormen met zeer fijne details snijden dankzij de smalle snijlijn van de laserstraal. De techniek biedt een hoge mate van precisie en kan met een minimale warmte-aangetaste zone werken.

- Geschiktheid voor diverse materialen: naast metalen kunnen lasers ook worden gebruikt om andere materialen te snijden, zoals kunststoffen, hout en keramiek.

Nadelen van lasersnijden

- Maximale plaatdikte: lasersnijders zijn het meest efficiënt bij dunne tot middelzware platen. Bij dikke platen dalen de snijsnelheden drastisch terwijl de kwaliteit van de snijkanten achteruitgaat.

- Warmte-aangetaste zone (HAZ): lasersnijders genereren warmte die een kleine zone rondom de snijlijn kan beïnvloeden. Deze warmte-inbreng verandert de microstructuur van sommige metalen, wat niet altijd gewenst is bij zeer gevoelige toepassingen.

- Kosten: hoewel lasersnijden in massa een kostenefficiënte methode kan zijn, vergen lasersnijmachines hoge initiële investeringen en onderhoudskosten.

- Materiaalverlies: hoewel lasersnijden zeer nauwkeurig is, is er altijd een zekere mate van verspilling, vooral bij complexe vormen of wanneer het werkstuk meerdere sneden vereist.

Wat is draadvonken?

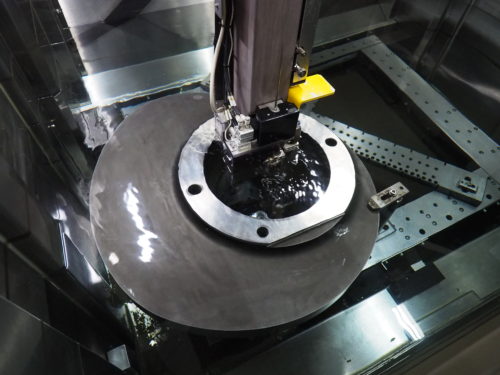

Draadvonken, ook bekend als Wire EDM (Electrical Discharge Machining), is een verspaningstechniek waarbij een dunne draadelektrode wordt gebruikt om door elektrisch geleidend materiaal te snijden. Het materiaal wordt gesneden door de vonkoverdracht tussen de draad en het werkstuk, waardoor nauwkeurige vormen en contouren kunnen worden gecreëerd zonder mechanische belasting op het werkstuk.

Metalen geschikt voor draadvonken:

Draadvonken wordt toegepast op een breed scala aan stroomgeleidende metalen. Draadvonken (ook wel draaderoderen of vonkeroderen/vonkerosie genoemd) is vooral effectief voor producten van metaal met een hoge hardheid of die moeilijk te bewerken zijn met traditionele methoden.

Zachte tot middelharde metalen:

- Aluminium

- Koper

- Messing

- Brons

Harde metalen:

- Gehard staal

- Titanium

- Tungsten (wolfraam)

- Inconel

- Carbiden (zoals wolfraamcarbide)

- Nikkel-gebaseerde legeringen

- Kobalt-chroomlegeringen

Voordelen van draadvonken:

- Nauwkeurigheid en complexiteit: draadvonken staat bekend om zijn extreem hoge nauwkeurigheid. Het kan fijne details en complexe geometrieën bewerken die met andere technieken moeilijk te realiseren zijn. De tolerantie kan oplopen tot enkele microns, wat het bijzonder geschikt maakt voor precisie-onderdelen zoals matrijzen en stempels.

- Maximale afmeting: de Sodick ALC800GH draadvonkervan Nefratech EDM-center kan een maximaal werkstukgrootte aan van 1.250 mm x 1.000 mm met een bereik van 800 x 600 x 800 mm in hoogte en een gewicht van 3 ton.

- Geen mechanische krachten: omdat het proces volledig elektrisch is, zijn er geen mechanische krachten die vervorming van het werkstuk kunnen veroorzaken. Dit maakt draadvonken ideaal voor delicate of fragiele onderdelen.

- Materiaalspecificaties: draaderosie kan vrijwel elk elektrisch geleidend materiaal snijden, ongeacht de hardheid. Het wordt vaak gebruikt voor het bewerken van harde materialen zoals gehard staal, titaan en carbiden.

- Geen warmte-aangetaste zone (HAZ): in tegenstelling tot lasersnijden produceert draadvonken geen significante warmte-aangetaste zone, waardoor de structurele eigenschappen van het materiaal intact blijven.

- Materiaalverlies: doordat draaderosie een vonkerosieproces is, wordt er geen materiaal verwijderd door snijden of slijpen. Dit betekent dat er weinig tot geen materiaalverlies is en dus minder afval.

- Maximale dikte: draadvonkmachines kunnen doorgaans materialen snijden met diktes tot 300 mm of meer, afhankelijk van het type machine. Sommige geavanceerde machines kunnen werkstukken met een dikte van 500 mm of zelfs meer aan.

Nadelen van draadvonken:

- Langzamer proces: draaderoderen werkt trager dan lasersnijden, vooral bij het snijden van dikke stukken materiaal. Dit verlengt de productietijd, vooral bij grote volumes.

- Beperkt tot geleidende metalen: draadvonken werkt alleen op elektrisch geleidend materiaal, waardoor het minder veelzijdig is dan lasersnijden.

- Kosten: hoewel draadvonken zeer nauwkeurig is, kunnen de kosten per onderdeel hoger zijn dan bij lasersnijden.

Conclusie: lasersnijden metaal versus draadvonken

Zowel lasersnijden als draadvonken hebben unieke voordelen als metaalbewerking. Lasersnijden is ideaal voor een kostenefficiënte productie met korte levertijden van dunne platen met eenvoudige vormen. Draadvonken is perfect voor zeer nauwkeurige, complexe onderdelen van geleidende materialen, met minder thermische stress in vergelijking met lasersnijden.

De keuze hangt af van de projecteisen zoals nauwkeurigheid, materiaal, snelheid en kosten. Ben je of draadvonken een optie is voor jouw product? Neem dan gerust contact op met Sven Stoffelen, directeur van Nefratech EDM-Center Nederland.